一、實(shí)驗(yàn)

實(shí)驗(yàn)在行星式硅片研磨機(jī)上進(jìn)行。氧化鋁和鈦酸鋇的顯微硬度值分別為1507.44HV0.1和623.9HV0.1。試件厚度為2mm。研磨轉(zhuǎn)速為80、120、160、200(r/min),拋光盤(pán)直徑為?350mm,行星輪自轉(zhuǎn)速度為120r/min。所用磨料為C W63、GC W28和W1.5金剛石微粉。研磨盤(pán)材料分別采用鑄鐵和絨布。磨削壓力為24.5N。在研磨前后,用超聲波清洗機(jī)清洗工件并烘干,在萬(wàn)分之一精度的精密天平上稱(chēng)出工件研磨重量,由此換算出研磨體積(研磨量)。測(cè)量研磨前后工件的表面粗糙度值,在掃描電鏡上觀察其研磨表面形貌。

二、實(shí)驗(yàn)結(jié)果與分析

1.研磨工藝對(duì)磨削效果的影響

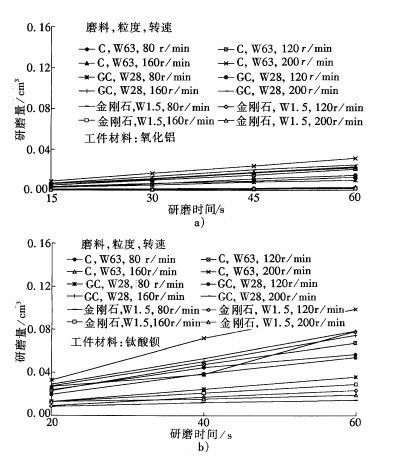

由圖1可見(jiàn),對(duì)于兩種工件材料,研磨量均隨著研磨時(shí)間的延長(zhǎng)而呈線性增加。PTC的硬度不及Al2O3硬度的一半,Al2O3的研磨量遠(yuǎn)小于PTC的研磨量,即PTC相對(duì)于Al2O3陶瓷是易于被切除的。

隨著研磨轉(zhuǎn)速的提高,由于工件與磨盤(pán)上磨料的相對(duì)切削運(yùn)動(dòng)次數(shù)增加,研磨量也有所提高,磨料粒度則對(duì)研磨量有決定性的影響,磨料越粗,磨料滾動(dòng)嵌入工件并切削的能力越強(qiáng),對(duì)PTC和Al2O3均在使用C W63、200r/min時(shí),獲得最大切除量。對(duì)于硬度高、組織致密的Al2O3材料,磨料壓入工件、滾動(dòng)破碎切削的能力低,研磨轉(zhuǎn)速和磨料粉粒度對(duì)切除量的影響程度,低于PTC。

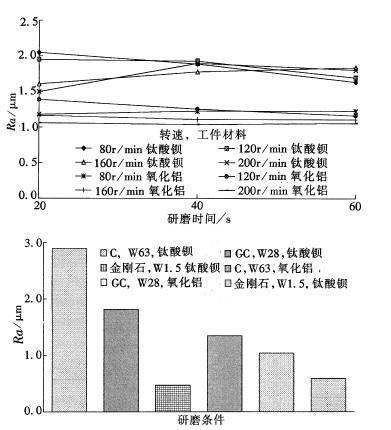

研磨時(shí),磨料隨著磨削過(guò)程的沖擊作用,碾壓破碎成細(xì)小顆粒,磨削能力下降。不斷加入的磨料則有較好的切削作用,而破碎后的磨料則起到研磨拋光作用,兩者的有機(jī)結(jié)合在一定的研磨時(shí)間內(nèi)達(dá)到平衡。因此,隨著研磨時(shí)間的延長(zhǎng),研磨表面粗糙度趨于平穩(wěn),達(dá)到可實(shí)現(xiàn)的最佳值(見(jiàn)圖2a)。

研磨表面粗糙度主要與工件初始磨削表面質(zhì)量、磨料粒度和磨料性質(zhì)等有關(guān)。大顆粒的磨料會(huì)在工件表面產(chǎn)生較深的劃痕,如果磨料不易于被破碎,磨料產(chǎn)生的劃痕,不僅會(huì)導(dǎo)致研磨表面粗糙度增大,而且會(huì)在研磨表面產(chǎn)生表面微裂紋損傷層,既會(huì)影響工件的使用性能,又會(huì)導(dǎo)致該工件在研磨過(guò)程和后續(xù)加工中產(chǎn)生破損。游離磨料研磨時(shí)磨料的切削運(yùn)動(dòng)是瞬時(shí)不規(guī)則的,工件的受力不均勻和游離磨料的深度嵌入是導(dǎo)致工件易碎的重要原因。

研磨材質(zhì)較軟的PTC時(shí),由于磨料劃痕的作用,使表面呈不規(guī)則的脆性斷裂,有時(shí)甚至?xí)?dǎo)致研磨后局部表面粗糙度比研磨前的要大,這些斷裂是PTC后續(xù)加工和包裝運(yùn)輸時(shí)破碎的裂紋源。鑄鐵盤(pán)的研磨速度對(duì)磨削質(zhì)量的影響不明顯(見(jiàn)圖2a);磨料越細(xì),磨削質(zhì)量越好。Al2O3比PTC組織致密、硬度高,所以研磨表面粗糙度隨磨料粒度變細(xì)而下降的程度較小;PTC表面質(zhì)量提高較快,而在實(shí)驗(yàn)條件下最終達(dá)到的表面粗糙度低于Al2O3(見(jiàn)圖2b)。

從實(shí)驗(yàn)結(jié)果(見(jiàn)圖3)來(lái)看,磨盤(pán)材料對(duì)加工表面粗糙度有明顯的影響。使用絨布時(shí),由于絨布的彈性拋光作用,表面粗糙度明顯低于使用鑄鐵盤(pán)。隨著轉(zhuǎn)速的提高,表面粗糙度下降。

2.研磨表面形貌

在SEM下觀察一組不同研磨條件下的PTC研磨表面形貌圖得知,采用鑄鐵盤(pán)低速研磨時(shí),工件表面的晶粒和晶界十分清晰,同時(shí)可見(jiàn)組織結(jié)構(gòu)中的氣孔。工件表面是由磨粒滾壓破碎而成的,表現(xiàn)為明顯的脆性斷裂形貌。部分晶粒產(chǎn)生穿晶斷裂,沒(méi)有明顯塑性變形特征。研磨速度對(duì)表面形貌即表面粗糙度的影響不明顯。

坦面殘留在工件表面的斷裂裂紋使工件強(qiáng)度明顯下降。磨料變細(xì)時(shí),表面出現(xiàn)了一些平坦,晶界趨于模糊,即表面質(zhì)量變好。采用絨布研磨時(shí),研磨表面顯現(xiàn)為若干條深淺方向不一的劃痕、氣孔和凹坑,存在不同方向上微切削作用下產(chǎn)生的淺溝槽、溝邊緣隆起及細(xì)長(zhǎng)切屑現(xiàn)象。由于絨布的彈性拋光和對(duì)磨料的把持作用,研磨加工中的塑性切削明顯。隨著磨料變細(xì)和研磨速度的提高,塑性流動(dòng)槽變淺,表面趨于更加平坦。粉屑對(duì)填平工件凹坑也有一定作用。

實(shí)驗(yàn)條件表明,采用鑄鐵盤(pán)難以獲得PTC平坦光滑表面。有時(shí)PTC需要后續(xù)涂銀電工序,凹凸晶體結(jié)構(gòu)對(duì)于提高涂覆電極效果是十分有效的。研磨效果顯然與工件材料的晶體結(jié)構(gòu)等有關(guān)。氧化鋁的研磨表面也出現(xiàn)凹坑和溝槽組合,但塑性變形不十分明顯。由于PTC的塑性變形比Al2O3強(qiáng),因此,在實(shí)驗(yàn)條件下最終也易達(dá)到較好的表面質(zhì)量。

三、結(jié)論

1.以提高研磨效率為目的,可采用鑄鐵盤(pán)對(duì)工件進(jìn)行研磨。工件研磨表面表現(xiàn)為脆性斷裂。而以提高表面質(zhì)量為目的,應(yīng)采用絨布盤(pán)等具有彈性的研磨盤(pán),工件研磨表面表現(xiàn)為塑性溝槽、凹坑和磨平平面。

2.隨著研磨轉(zhuǎn)速、磨削時(shí)間和磨粒粒度的增大,研磨量提高。磨削質(zhì)量主要受到磨粒粒度的影響。

3.為了既提高研磨效率,同時(shí)保證表面質(zhì)量,減少游離磨料對(duì)工件脆性斷裂破壞,可采用固著磨料彈性研磨具進(jìn)行研磨。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)