單晶金剛石刀具能制成非常鋒利而無(wú)凹凸鋸齒切削刃,只需通過(guò)切削就能完成微型高精密模具鏡面加工。單晶金剛石刀具主要用于DVD檢波鏡數(shù)碼相機(jī)用塑料透鏡模具鏡面加工。

由于金剛石易與鐵族金屬發(fā)生化學(xué)反應(yīng),因此不適合加工淬硬鋼等工件材料,僅局限于加工非電解鍍鎳等非鐵金屬。但近年來(lái),由于采用超聲波橢圓振動(dòng)切削加工機(jī)床性能改進(jìn),單晶金剛石刀具也能用于淬硬鋼等鐵族金屬鏡面加工。下面簡(jiǎn)要介紹具有優(yōu)良切削性能鋒利切削刃單晶金剛石刀具特點(diǎn)及應(yīng)用實(shí)例。

(1)單晶金剛石切削刀具特點(diǎn)

眾所周知,金剛石硬度最高、導(dǎo)熱性能最佳刀具材料,難加工材料切削加工、干式半干式切削加工具有很長(zhǎng)使用壽命。單晶金剛石一種碳原子(C)通過(guò)共價(jià)鍵實(shí)現(xiàn)牢固而緊密結(jié)合單晶材料。通過(guò)高精密刃磨,單晶金剛石刀具能獲得非常鋒利而無(wú)凹凸鋸齒切削刃。聚晶金剛石一種多晶金剛石,它利用金屬結(jié)合劑高溫高壓條件下由微細(xì)金剛石粒子燒結(jié)而成金剛石聚晶體,但微細(xì)晶粒晶界上也存金屬結(jié)合相。由于聚晶金剛石粒子間結(jié)合強(qiáng)度弱于單晶金剛石,因此刃磨后切削刃也會(huì)產(chǎn)生晶界面凹凸粒子脫落現(xiàn)象。

(2)鋁合金鏡面加工

用圓弧形切削刃單晶金剛石車(chē)刀加工A5056鋁合金(加工條件:切削速度:300m/min,加工余量:0.05mm,進(jìn)給速度:0.04mm/r,刀尖R:0.5mm,前角:0°,后角:7°),加工面可以清楚看到切削刀痕,該刀痕達(dá)到了鏡面水平,即實(shí)現(xiàn)了接近理論表面粗糙度鏡面加工。采用聚晶金剛石車(chē)刀加工面可以看到行切進(jìn)給切痕,進(jìn)給切痕留下了由凹凸切削刃形成凹凸加工痕跡。采用同規(guī)格硬質(zhì)合金車(chē)刀加工面,車(chē)刀切削刃粉末顆粒凹凸全部反映加工面上,留下了切削方向切痕,但觀察不到進(jìn)刀切痕。單晶金剛石車(chē)刀加工面(Ry0.238μm,Rz0.166μm,Ra0.034μm)與聚晶金剛石車(chē)刀加工面(Ry1.327μm,Rz1.149μm,Ra0.261μm)比較可以看出,單晶金剛石車(chē)刀加工出表面為優(yōu)質(zhì)鏡面。

(3)淬硬鋼金剛石刀具超聲波橢圓振動(dòng)鏡面加工

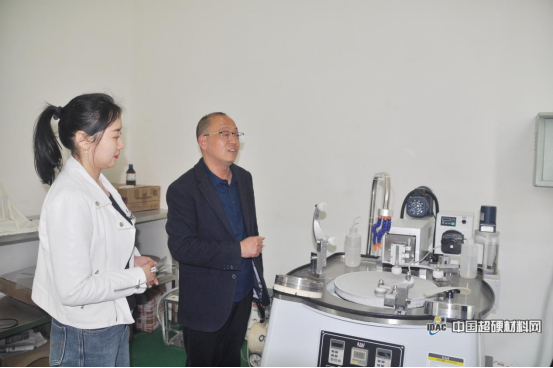

由于單晶金剛石與鐵族金屬親性極強(qiáng),因此過(guò)去不能用單晶金剛石刀具對(duì)淬硬鋼等鋼件進(jìn)行鏡面加工。隨著能抑制金剛石與鐵發(fā)生反應(yīng)超聲波橢圓振動(dòng)切削技術(shù)開(kāi)發(fā)成功,已能實(shí)現(xiàn)用單晶金剛石刀具對(duì)淬硬鋼進(jìn)行鏡面切削加工。最近,通過(guò)對(duì)超聲波橢圓振動(dòng)切削裝置改進(jìn),使其達(dá)到了實(shí)用水平。超聲波橢圓振動(dòng)切削二維切削模型表明,刀具切削刃作橢圓運(yùn)動(dòng),切屑與金剛石車(chē)刀前刀面相同方向運(yùn)動(dòng),從而能抑制摩擦阻力,同時(shí),由于兩者之間存間隙,抑制了金剛石與鐵反應(yīng),因此對(duì)鐵族金屬進(jìn)行加工也能獲得切削鋁合金、非電解鍍鎳層時(shí)一樣鏡面。

單晶金剛石切削刀具主要用于非球面透鏡、衍射光柵高精度光學(xué)元件加工。隨著超聲波橢圓振動(dòng)切削技術(shù)不斷改進(jìn)推廣應(yīng)用,單晶金剛石刀具淬硬鋼模具鏡面加工方面應(yīng)用必將得到普及。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)