然而由于采油污水水質相對復雜,常規(guī)技術對精細注水水質和運行穩(wěn)定性無保障,因此國內自20世紀80年代末就開始研究將膜技術用于采油污水的處理,并已證明膜分離技術在確保A1級水質方面具有明顯優(yōu)勢。但由于膜污染的問題未能有效解決,膜技術用于采油污水處理的工程應用受到嚴重制約。

近年來,以有機膜分離技術為核心的低滲透油田精細注水水處理技術取得了較大的突破,并于2005年成功用于工程實踐,然而這些技術為了最大程度地緩解膜污染,預處理流程都比較長。因此開發(fā)耐油污染的膜分離過程,以簡化低滲透油田精細注水水處理流程,是目前的研究重點。

陶瓷膜表現(xiàn)出了比有機膜更好的耐油性能和膜通量,為此筆者選擇了碳化硅陶瓷膜對采油污水進行中試試驗,以全面考察其出水水質、耐污染性能和強化混凝過濾對膜通量的影響。

1試驗部分

1.1陶瓷膜組件

試驗采用加拿大愛德摩環(huán)保集團提供的多通道結構的非對稱碳化硅陶瓷膜組件,組件尺寸D165mm×1100mm,過濾面積6.44m2,過流通道尺寸2mm×2mm,分離膜孔徑0.02μm,膜表面鍍有同等過濾精度的耐油涂層。

1.2試驗裝置及材料

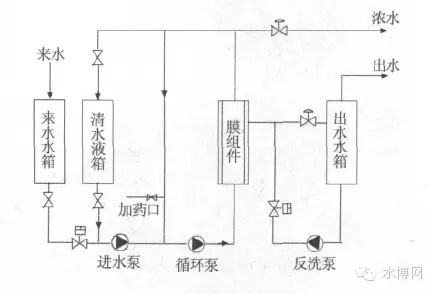

試驗工藝流程見圖1,其中濃水仍然排回來水水箱,來水水箱每天向系統(tǒng)外排水1次。

1.3試驗方法

以污水處理站的氣浮出水和氣浮進水作為處理對象來進行試驗研究。試驗裝置在PLC裝置設定的試驗參數(shù)下24h連續(xù)運行,當達到設定的跨膜壓差或完成1組試驗后進行化學清洗,每次化學清洗后測定1次清水(自來水)通量。定時采集各點水樣進行水質檢測,主要檢測指標為SS、含油量、懸浮物粒徑中值,根據(jù)《碎屑巖油藏注水水質推薦指標及分析方法》(SY/T5329—1994)中規(guī)定的方法檢測。

1.4試驗用水

試驗用水來自遼河油田歡喜嶺采油廠污水處理站中氣浮裝置的出水和進水,水溫25~30℃,其中氣浮出水油≤5mg/L,SS≤20mg/L,氣浮進水油≤100mg/L,SS≤300mg/L。

1.5膜污染控制

在控制膜表面流速一致的情況下,分別在進水投加PAC、周期性脈沖反洗、脈沖排濃水3種方式下,對膜面的狀態(tài)進行干擾,考察這3種方式對膜污染的控制情況。

1.6數(shù)據(jù)處理

膜通量(LMH)均折算為25℃和0.1MPa條件下單位膜面積的出水水量,以消除溫度變化帶來的誤差,使不同跨膜壓差下的產水量具有更加直觀的可比性。

2結果與討論

2.1進水與出水水質

試驗先后采用氣浮出水和氣浮進水作為來水,在跨膜壓差為30~70kPa的狀態(tài)下運行,運行過程中長期的檢測數(shù)據(jù)表明:

(1)膜出水懸浮物含量與進水無關,90%以上的出水懸浮物質量濃度小于1.0mg/L,平均0.58mg/L,最大1.6mg/L。取樣不規(guī)范或二次污染容易導致分析數(shù)據(jù)大于1.0mg/L。

(2)膜出水含油量與進水有關:進水中油質量濃度≤3mg/L時,出水<1.0mg/L;進水中油≤100mg/L時,出水<5mg/L;進水中油>100mg/L時,出水為1~10mg/L。試驗污水采用氣浮和兩級多介質過濾預處理時,出水中的油可降至2mg/L以下。污水中溶解油的含量較低,因此推測污水含油量較高時,其中微小油滴或微乳液滴會變形或破裂后透過膜。

(3)膜出水懸浮物粒徑中值為0.2~1.6μm,平均為0.8μm。由于懸浮物粒徑中值接近檢測儀器的下限,同時懸浮物顆粒的粒徑小且濃度很低,因此儀器誤差、隨機誤差及過程疏失誤差等均相對較大,致使檢測數(shù)據(jù)的波動較明顯,采用多做平行樣的方法處理。

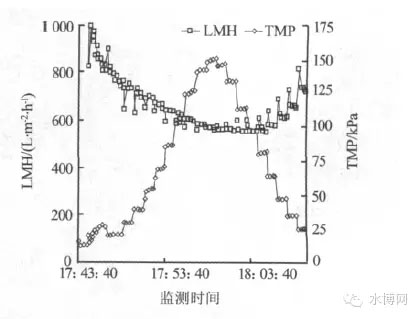

2.2跨膜壓差與膜清水通量

第一次化學清洗結束后,按一定的梯度先提高后降低跨膜壓差,用清水測試考察膜通量,得到圖2所示曲線。

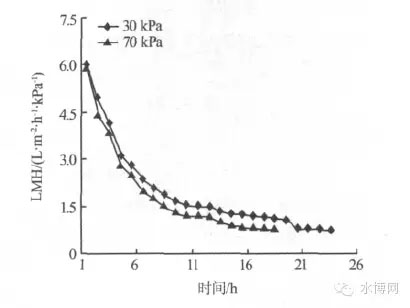

2.3膜污水穩(wěn)定通量與周期

在化學清洗后,且初始的清水通量基本相同的條件下,分別將跨膜壓差恒定為30、70kPa,處理氣浮進水,不采取附加的膜污染控制措施,對膜通量的變化進行考察,結果見圖3。

2.4脈沖擾動對膜通量的影響

為考察脈沖擾動對膜通量的影響,處理氣浮進水時,在化學清洗后投運超過4h且不采取附加的膜污染控制措施條件下,先測試了無擾動情況下膜通量的變化趨勢,發(fā)現(xiàn)膜通量在3h內從230L/(m2•h)降到110L/(m2•h)。在初始條件相同的情況下,還進行了擾動的試驗,即每7min自動進行一次脈沖排水,結果顯示,在周期性擾動條件下運行,膜通量經歷了從下降到恢復的周期性變化,在1.5h內膜通量基本保持不變。

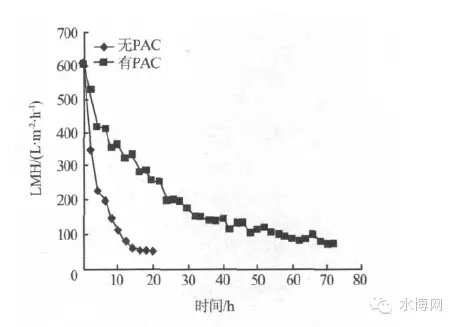

2.5混凝對膜通量的影響

在化學清洗后保持基本一致的清水通量前提下,每7min自動進行一次脈沖排水,處理氣浮進水,控制跨膜壓差約70kPa,向進水中投加30mg/L的PAC進行混凝,考察膜通量的變化,結果見圖4。

2.6化學清洗效果

運行一段時間后,膜通量會有所下降,因此需要定時進行化學清洗。試驗選用化學清洗的藥劑為次氯酸鈉(調到pH=12)和鹽酸(調到pH=2),各清洗1h。每次清洗后均采用相同的模式測定膜的清水通量,取跨膜壓差為100kPa時的通量對清洗的效果進行評估。結果表明:新膜的清水膜通量為1920L/(m2•h),運行1個周期后,膜通量降到100L/(m2•h)左右,經化學清洗后膜通量只能恢復到750L/(m2•h)。之后再經運行、清洗,與第1次化學清洗后的清水通量比較,之后清洗后的膜通量均可恢復到600~800L/(m2•h)左右,恢復率為90%~107%,化學清洗效果仍存在一定的提升空間。

3存在問題

在進水懸浮物濃度較高時維持較大的膜通量,多通道結構的陶瓷膜接近出水腔的通道,有被懸浮物堵塞的跡象,可能存在膜表面透過水量不均衡的現(xiàn)象。

4結論

(1)陶瓷膜處理氣浮出水時可將SS和油質量濃度降到1.0mg/L以下,出水懸浮物的粒徑平均可達到0.8μm。處理氣浮進水時,隨著氣浮進水的含油量的增加,陶瓷膜處理后出水的含油量也相應增加。

(2)PAC混凝過濾可以大大緩解膜通量的衰減速率,但需要控制循環(huán)液的懸浮物含量及適宜的膜通量,或選擇適宜的膜組件,避免通道被懸浮物沉積堵塞的現(xiàn)象,可考慮氣浮或沉降-陶瓷膜組合工藝處理高懸浮物污水。

(3)對膜表面水流進行周期性擾動,可以明顯減緩膜污染的速率。

(4)碳化硅陶瓷膜表面在進污水前后的外觀基本一致,其耐油涂層耐油效果較好,通過化學清洗,膜通量可以在線得到較好的恢復。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號