摘要:本文介紹了灰鑄鐵柴油機(jī)缸體缸蓋熔化過(guò)程中合成鑄鐵技術(shù)的應(yīng)用、碳化硅的使用、鐵液的高溫過(guò)熱靜置及孕育處理等工藝,重點(diǎn)闡述了合金元素硅、錳、銅、鉻、錫含量對(duì)缸體缸蓋力學(xué)性能的影響,通過(guò)合理控制合金元素含量,降低了鑄件成本,改善了鑄件加工性能,取得了可觀的經(jīng)濟(jì)效益。

關(guān)鍵詞:熔化工藝;合成鑄鐵;碳化硅;形核核心;孕育;合金化;經(jīng)濟(jì)效益

發(fā)動(dòng)機(jī)缸體缸蓋是結(jié)構(gòu)復(fù)雜、壁厚不均勻鑄件,鑄造性能的好壞直接影響到鑄件質(zhì)量。在鑄件生產(chǎn)過(guò)程中熔化工藝是非常關(guān)鍵的一個(gè)環(huán)節(jié),鑄件質(zhì)量和力學(xué)性能是否符合要求、鑄件成本是否得到良好的控制跟熔化配料及合金加入量密切相關(guān)。為提高鑄件的性能和降低成本,合理選擇化學(xué)成分、優(yōu)化爐料配比、鐵液過(guò)熱靜置、改善孕育處理以及優(yōu)化合金元素含量等工藝是生產(chǎn)優(yōu)質(zhì)鑄件。降低生產(chǎn)成本的關(guān)鍵措施。本文就發(fā)動(dòng)機(jī)缸體缸蓋熔煉有關(guān)的工藝改進(jìn)措施總結(jié)如下,供探討。

1 原工藝生產(chǎn)條件及存在問(wèn)題

在有些公司生產(chǎn)的某品牌系列柴油機(jī)發(fā)動(dòng)機(jī)缸體缸蓋鑄件案列中(不鑲缸套)有些鑄件要求重 50~250 kg,平均壁厚為5 mm,材質(zhì)HT250。要求本體抗拉強(qiáng)度≥207 MPa,硬度179-241 HB,鑄件不允許有砂眼、渣眼、縮松、裂紋等缺陷。

采用10噸中頻感應(yīng)電爐熔化鐵液,過(guò)熱溫度為 1 510~1 530 ℃。2012年前,配料時(shí)生鐵:廢鋼:回爐料為5:2:3,熔煉時(shí)在中頻爐底部1/3處隨爐料加入50kg未經(jīng)過(guò)高溫煅燒的普通增碳劑,熔化過(guò)程中加入Si、Cu、Mn、Cr、Sn元素,出爐時(shí)加入硅鋇孕育劑進(jìn)行孕育處理,澆注時(shí)加入硅鍶孕育劑隨流孕育,澆注時(shí)間為18~22分鐘。

原工藝生產(chǎn)的缸體缸蓋熔煉時(shí)生鐵及合金加入比例大,生產(chǎn)成本高,鑄件組織粗大,A型石墨大小通常在3級(jí)左右,鑄件本體強(qiáng)度及硬度散差大,鑄件精加工表面RZ>15,鑄件機(jī)械加工性能差,氣密性試驗(yàn)時(shí)鑄件泄露率在2%以上,客戶抱怨大。因此,優(yōu)化熔化工藝,改善鑄件力學(xué)性能,提高鑄件基體組織的致密性、改善鑄件加工性能、降低生產(chǎn)成本成為筆者公司近年來(lái)面臨的重點(diǎn)課題。

2 優(yōu)化發(fā)動(dòng)機(jī)缸體缸蓋熔化工藝的幾種措施

2.1 高溫石墨化增碳劑+廢鋼的合成鑄鐵熔煉工藝

生鐵中存在具有遺傳性的過(guò)共晶石墨,在熔化時(shí),碳原子在原始石墨上生長(zhǎng)造成石墨粗大且大小不均勻,石墨尖頭的應(yīng)力集中效應(yīng),降低了鑄件的力學(xué)性能。因此以生鐵為主的配料工藝,即使加入較高的合金元素,鑄件本體強(qiáng)度偏低,硬度偏高。隨著合成鑄鐵技術(shù)在鑄造行業(yè)推廣應(yīng)用,筆者公司自2012年起成功試驗(yàn)推廣“廢鋼+高溫石墨化增碳劑+少量生鐵”的合成鑄鐵工藝,代替了“生鐵+普通增碳劑+廢鋼+合金”原生產(chǎn)工藝,生鐵:廢鋼:回爐料=0.5:6.5:3,選用經(jīng)過(guò)高溫石墨化處理的晶體型增碳劑增碳,每爐分批加入150 kg。

采用合成鑄鐵工藝,消除了生鐵中粗大石墨的遺傳性,石墨大小為4~5級(jí),石墨形態(tài)得到改善,使石墨分布更均勻,同時(shí)降低了鑄件的縮松傾向,改善了鑄件的加工性能。

2.2 鐵液的過(guò)熱靜置

在一定范圍內(nèi)提高鐵液的過(guò)熱溫度,延長(zhǎng)高溫靜置時(shí)間,能使石墨細(xì)化,基體組織細(xì)密,抗拉強(qiáng)度提高;若進(jìn)一步提高過(guò)熱溫度,鐵液的形核能力下降,石墨形態(tài)變差,甚至出現(xiàn)自由滲碳體,使得強(qiáng)度性能范圍下降,因此存在一個(gè)“臨界溫度”。一般認(rèn)為,普通灰鑄鐵的臨界溫度1500~1550 ℃左右[1]。筆者公司采用過(guò)熱溫度1510~1530 ℃生產(chǎn)發(fā)動(dòng)機(jī)缸體缸蓋,高溫靜置5~10 min,石墨形態(tài)得到改善,本體強(qiáng)度及穩(wěn)定性得到提高。由于高溫靜置和長(zhǎng)時(shí)間鐵液保溫會(huì)造成碳的損失及形核核心的減少,在鐵液出爐時(shí)加入0.03%~0.06%增碳劑(粒度0.3~0.8 mm)進(jìn)行預(yù)處理,增加鐵液的形核核心,并起到一定的孕育作用。

2.3 孕育處理及孕育劑的選用

對(duì)于灰鑄鐵,孕育的實(shí)質(zhì)是借助孕育劑去影響鐵液的共晶反應(yīng),良好的孕育處理是灰鑄鐵獲得細(xì)小均勻的A型石墨、消除碳化物及過(guò)冷組織,減少斷面敏感性及硬度散差,改善鑄件力學(xué)性能及加工性能的基本保障。

2.3.1 出爐孕育

合成鑄鐵因使用大量的廢鋼及增碳劑,鐵液中氮含量急劇升高,氮元素在鐵液中可成為碳化物的穩(wěn)定劑,促進(jìn)碳化物的形成,它對(duì)石墨生長(zhǎng)過(guò)程有影響,并能促進(jìn)珠光體形成[2]。另外氮可使石墨片長(zhǎng)度縮短,彎曲程度增加,端部鈍化,共晶團(tuán)細(xì)化和珠光體數(shù)量增多,從而提高其力學(xué)性能[3]。但是當(dāng)鐵液中氮含量達(dá)到120~150 ppm時(shí),鑄件將產(chǎn)生枝晶間裂隙狀氮?dú)饪祝獨(dú)饪兹毕莩3Ec縮松缺陷相混淆,不少鑄造廠將其作為縮松缺陷開展技術(shù)攻關(guān),因判斷錯(cuò)誤致使措施無(wú)效[4]。

鋯在鐵液中能生成ZrC、Al3Zr、ZrN,降低鐵液中的溶解氮,基本消除鑄件的氮?dú)饪兹毕荩瑫r(shí)增加析出和細(xì)化奧氏體枝晶,增加石墨結(jié)晶核心促進(jìn)鐵液石墨化,提高鑄鐵的強(qiáng)度,筆者公司采用合成鑄鐵工藝生產(chǎn)時(shí),出爐孕育選用硅鋇鋯孕育劑,加入量0.25%~0.3%。

2.3.2 隨流孕育

孕育衰退是孕育處理過(guò)程不容忽視的問(wèn)題,相比出爐孕育,隨流孕育鐵液溫度較低且孕育時(shí)間延后,從而明顯減少孕育衰退現(xiàn)象,提高孕育效果。對(duì)致密性要求高的發(fā)動(dòng)機(jī)缸體缸蓋灰鑄鐵件,一般選擇0.05%~0.1%的硅鍶孕育劑。硅鍶孕育劑能夠有效促進(jìn)共晶石墨化、減少鐵液的白口,但不顯著增加共晶團(tuán)數(shù),不增加鐵液的縮松傾向,對(duì)降低鑄件滲漏具有顯著的作用。

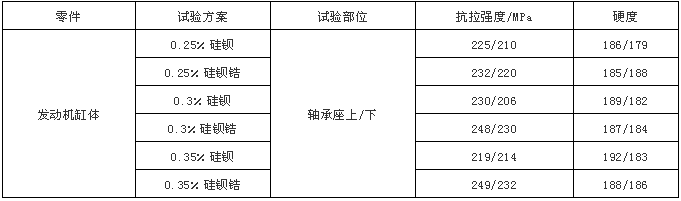

表1 兩種孕育劑加入量與缸體性能的比較數(shù)據(jù)

筆者公司2008年以前采用出爐孕育加倒包孕育兩種孕育方式,孕育劑均為硅鋇,生產(chǎn)的康明斯4B缸蓋,滲漏廢品率高達(dá)10%左右,后采用硅鍶隨流孕育后,滲漏廢品率降至3.52%,對(duì)比數(shù)據(jù)見表2。

表2 倒包孕育與隨流孕育滲漏對(duì)比表

2.4 SiC在爐料中的應(yīng)用

碳化硅是一種硅基生核劑,熔點(diǎn)達(dá)2 700 ℃,在鐵液中不熔化,按SiC+Fe=FeSi+C(非平衡石墨)熔融于鐵液,式中SiC里的Si與Fe結(jié)合,余下的C即非平衡石墨,作為石墨析出的核心[5]。并且碳化硅還是很好的脫氧劑,灰鑄鐵、球墨鑄鐵和可鍛鑄鐵都是通過(guò)SiC+FeO=Si+Fe+CO這個(gè)反應(yīng),用SiC來(lái)降低渣中FeO和MnO的含量[6],從而凈化鐵液,減少爐壁氧化,延長(zhǎng)爐壁壽命,而且碳化硅可以達(dá)到增硅、增碳的目的。

碳化硅是一種具有“富足核心”美稱的物質(zhì),它作為鑄鐵合金的添加劑,減少了鑄件白口傾向,增強(qiáng)石墨形核能力和增加石墨形核中心,得到數(shù)量適中的共晶團(tuán)數(shù),形成符合要求的石墨形狀和分布,應(yīng)用了合成鑄鐵熔化工藝后,爐料中廢鋼比例過(guò)高引起鐵液核心數(shù)過(guò)少時(shí),碳化硅的成核效應(yīng)可起到關(guān)鍵的作用[7]。筆者通過(guò)不加碳化硅和加入1%碳化硅兩種熔化工藝對(duì)鑄件金相組織(缸體缸筒部位)進(jìn)行比較,熔煉時(shí)加入一定量的碳化硅對(duì)提高冶金質(zhì)量、改善石墨形態(tài)有明顯的效果。

2.5 合金元素的選擇及加入量

灰鑄鐵的金屬爐料一般由生鐵、廢鋼、回爐料和合金元素組成,眾所周知,合金元素有促進(jìn)珠光體,強(qiáng)化基體組織,提高鑄件力學(xué)性能和使用性能的作用。一般認(rèn)為,鑄鐵中除碳和鐵外,有意加入的金屬元素均作為合金元素。筆者公司生產(chǎn)發(fā)動(dòng)機(jī)缸體缸蓋加入的合金元素有Si、Cu、Mn、Cr、Sn,合金元素加入量超過(guò)一定范圍后對(duì)鐵液質(zhì)量及鑄件強(qiáng)度會(huì)產(chǎn)生負(fù)面影響,并且隨著合金元素加入量的增加,生產(chǎn)成本相應(yīng)提高。所以在采用了合成鑄鐵技術(shù)、應(yīng)用了碳化硅和硅鋇鋯孕育劑基礎(chǔ)上,適當(dāng)降低合金的比例是節(jié)省材料、降低生產(chǎn)成本的重要途徑,也是降低鐵液收縮傾向、改善鑄件加工性能的關(guān)鍵因素。

2.5.1 硅

鑄鐵中的硅由原鐵液硅和孕育增硅組成。資料指出,生產(chǎn)灰鑄鐵時(shí),孕育劑帶進(jìn)鐵液中硅的質(zhì)量分?jǐn)?shù)不大于0.3%[8]。一定條件下,每種孕育劑都有其最佳加入量。過(guò)多的使用孕育劑不會(huì)帶來(lái)更大的孕育效果,反而浪費(fèi)孕育劑、降低鐵液溫度、增加鑄件的收縮及氣孔和夾渣等缺陷。孕育不足,鐵液中有效的形核核心過(guò)少,鐵液過(guò)冷傾向及過(guò)冷石墨增加。

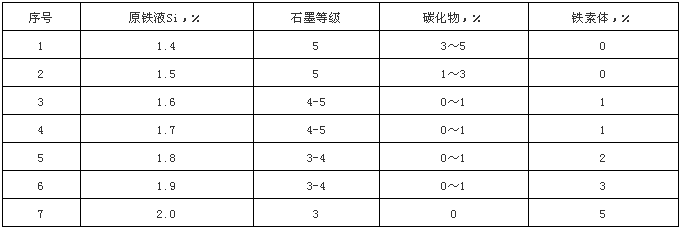

硅是強(qiáng)烈促進(jìn)石墨化的元素,是鑄鐵中的主要組元,硅強(qiáng)烈削弱Fe-C結(jié)合鍵,明顯擴(kuò)大TEG~TEM區(qū)間以及顯著提高TEG三個(gè)方面影響石墨的析出,故硅比碳有更強(qiáng)的石墨化能力。文獻(xiàn)指出,當(dāng)w(Si)<1.2%,即使將碳量升高至w(C)>3.5%也難獲得完全的灰口凝固[9]。因此,孕育前原鐵液必須要有一定的硅含量,其可來(lái)自生鐵、熔煉過(guò)程中隨爐料加入的硅鐵或碳化硅。原鐵液中硅含量取決于鑄件大小及結(jié)構(gòu),一般認(rèn)為,冷卻速度相對(duì)較快的汽油機(jī)缸體缸蓋鑄件,原鐵液中硅含量要求相對(duì)較高,而冷卻速度相對(duì)較慢的柴油機(jī)缸體缸蓋原鐵液中硅相對(duì)要低。通過(guò)試驗(yàn)對(duì)比,在相同孕育量(0.3%硅鋇鋯出爐孕育和0.05%硅鍶隨流孕育)、相同碳化硅用量及相同合金含量條件下,w(C)=3.2%~3.35%之間時(shí),原鐵液中硅從1.4%增加到2.0%,碳化物及鐵素體減少,石墨長(zhǎng)度變長(zhǎng),滲漏傾向增加。如表3所示。

表3 不同比例原鐵液硅石墨形態(tài)、級(jí)別、碳化物、鐵素體的對(duì)比數(shù)據(jù)

由此可知,在同等孕育條件下,原鐵液中硅對(duì)灰鑄鐵石墨等級(jí)具有一定的影響,筆者公司生產(chǎn)的康明斯柴油機(jī)缸體缸蓋鑄件,原鐵液硅控制在1.6%~1.7%。

2.5.2 錳

錳是阻礙石墨化、促進(jìn)碳化物形成的元素,在鑄鐵生產(chǎn)中Mn和S同時(shí)存在,Mn、S對(duì)灰鑄鐵組織和性能的影響取決于是否發(fā)生化學(xué)反應(yīng)生成MnS,MnS在鐵液中是形成石墨的核心,間接起到促進(jìn)石墨化的作用,因此錳對(duì)石墨化的影響是不強(qiáng)烈的。錳與硫化合所起的作用是以“錳硫比”來(lái)決定的,Mn=1.7S+0.3或者M(jìn)n=3.3S,灰鑄鐵鐵液中w(S)的適宜范圍是0.08%~0.12%,硫含量為0.02%與硫含量為0.1%的石墨形態(tài)相比,隨著硫含量增加,石墨長(zhǎng)度變短,端部鈍化、形態(tài)彎曲[10]。筆者公司現(xiàn)在S的比例是0.1%~0.12%,由公式可得出,Mn的比例范圍應(yīng)該保持在0.47%~0.504%;另外由Mn-S溶度積曲線[11]看出,碳當(dāng)量為4.0%,S為0.1%~0.12%時(shí),Mn為0.45%~0.5%。

因此,根據(jù)以上兩點(diǎn)論證以錳在0.5%左右的比例進(jìn)行試驗(yàn)驗(yàn)證。試驗(yàn)結(jié)果如表4。

表4 錳含量與缸體性能的數(shù)據(jù)

原工藝硫含量為0.10%~0.12%,錳含量為0.7%~0.9%,將錳含量降至0.5%左右時(shí),試驗(yàn)表明,鑄件的本體強(qiáng)度并沒有降低,反而有升高的趨勢(shì),所以控制錳的含量在0.46%~0.55%之間。如果加入的錳量過(guò)高,一方面,隨著錳量增加,與Mn結(jié)合的S就多,使鐵液中自由w(S)量降低。S被大量消耗后,石墨會(huì)變得平順,長(zhǎng)度變長(zhǎng),端部的鈍化效果變差;另一方面過(guò)量的錳會(huì)形成MnS夾雜物,大量MnS夾雜物,一部分會(huì)成為石墨的晶核,另一部分則發(fā)生聚集,形成局部密集的MnS排列,Mn強(qiáng)化基體的合金化作用被MnS的不利影響壓制,降低了灰鑄鐵性能。但是錳含量也不是越低越好,錳含量太低,會(huì)使鐵液氧化傾向增大,流動(dòng)性變差,收縮傾向增加[10]。

2.5.3 鉻

鉻鐵是高熔點(diǎn)的正偏析元素,具有很強(qiáng)的形成碳化物的能力,加入到原鐵液中,w(Cr)量上限不要超過(guò)0.35%[10]。當(dāng)鉻含量偏高時(shí),易促進(jìn)晶界碳化物形成,灰鑄鐵中的碳化物除分布在共晶團(tuán)間外,有時(shí)還分布在共晶團(tuán)內(nèi)的蜂窩結(jié)構(gòu)中。因?yàn)榉涓C內(nèi)存在有殘余液體,凝固較晚,如果碳化物形成元素被推移到鑄件中心,將在鑄件斷面中心部生成大量萊氏體,并分布于初生奧氏體枝晶中。此時(shí),鑄件內(nèi)部會(huì)形成白口凝固,出現(xiàn)反白口現(xiàn)象[12]。相對(duì)于銅和錫,鉻鐵價(jià)格低,且顯著促進(jìn)珠光體,使珠光體內(nèi)的滲碳體片層變?yōu)楹辖饾B碳體(Fe,Cr)3C,提高鑄件的強(qiáng)韌性和耐磨性,為了提高力學(xué)性能、減少鑄件滲漏風(fēng)險(xiǎn),筆者公司生產(chǎn)的缸體缸蓋加入鉻鐵比例控制在0.16%~0.23%。

2.5.4 銅

銅加入鐵液中主要產(chǎn)生兩方面作用。一方面,銅是一種促進(jìn)珠光體形成的反偏析元素,銅的加入可起到增加和穩(wěn)定基體中珠光體組織的作用;另一方面,銅又是一種微弱促進(jìn)石墨化的元素,可部分抵消鉻元素增大白口傾向的不利影響,有利于保證鐵液的鑄造工藝性能。

銅對(duì)灰鑄鐵的抗拉強(qiáng)度、屈服強(qiáng)度、應(yīng)力彈性模量的影響基本一致。當(dāng)加入0.5%銅時(shí),會(huì)增加抗拉強(qiáng)度、屈服強(qiáng)度,使彈性模量上升;銅含量為0.8%時(shí),強(qiáng)度最高;超過(guò)0.8%時(shí),隨著含銅量的增加,鑄鐵的強(qiáng)度和沖擊韌性都降低[13]。

可以看出,銅含量為0.5%~0.8%時(shí),強(qiáng)度和沖擊韌性變化微小,故選擇銅含量為0.5%左右進(jìn)行試驗(yàn)驗(yàn)證。經(jīng)多次試驗(yàn)驗(yàn)證,發(fā)動(dòng)機(jī)缸體缸蓋銅的比例控制在0.45%~0.56%,符合鑄件的力學(xué)性能。

2.5.5 錫

錫是低熔點(diǎn)的反偏析元素,鑄鐵中加入錫元素可以增加珠光體含量,細(xì)化共晶團(tuán)及珠光體,促進(jìn)厚壁處的珠光體數(shù)量,但不會(huì)使薄壁處出現(xiàn)白口,降低斷面的敏感性。灰鑄鐵中加入0.03%~0.12%錫時(shí),可獲得鑄態(tài)珠光體組織,但珠光體數(shù)量很多的鑄鐵,加入Sn元素,效果不明顯[14]。一般的w(Sn)加入量在0.02%~0.04%,過(guò)高,有可能會(huì)使材料變脆[10]。筆者公司以錫在0.03%~0.05%進(jìn)行試驗(yàn)驗(yàn)證,試驗(yàn)效果見表5。

表5 錫含量與缸體性能的數(shù)據(jù)

康明斯缸體缸蓋鑄件要求本體強(qiáng)度≥207 MPa,錫含量為0.03%~0.05%,鑄件力學(xué)性能完全滿足技術(shù)要求。通過(guò)試驗(yàn)統(tǒng)計(jì),當(dāng)錫含量≥0.05%時(shí),其對(duì)力學(xué)性能的改善效果不明顯。

2.5.6 分析討論

文獻(xiàn)指出,兩種以上合金元素的配合使用,用一種合金元素和另一種合金元素配合,防止另一種合金元素易產(chǎn)生白口傾向及生成碳化物的可能[15]。筆者公司生產(chǎn)缸體缸蓋加入的合金元素錳、鉻是正偏析元素,偏離石墨偏析于晶界,硅、銅、錫是反偏析元素,吸附于石墨[16],為了克服元素偏析的不利影響,熔煉時(shí)同時(shí)添加正、反偏析元素,利用其綜合性能,得到希望的珠光體組織和力學(xué)性能。

3 經(jīng)濟(jì)效益分析

3.1 合成鑄鐵的應(yīng)用取得經(jīng)濟(jì)效益

采用合成鑄鐵工藝,利用生鐵和廢鋼的價(jià)差,可降低主材成本。生鐵中含一定的碳(約4.3%)、硅(約1.2%),因此生產(chǎn)合成鑄鐵時(shí)需要補(bǔ)加一定量的增碳劑和硅鐵,每噸鐵液增加成本225元,當(dāng)生鐵和廢鋼單噸采購(gòu)成本價(jià)差為480元時(shí),經(jīng)測(cè)算每噸鑄件降低主材成本約200元,采用廢鋼代替生鐵的合成鑄鐵熔煉方式有明顯的經(jīng)濟(jì)效益。

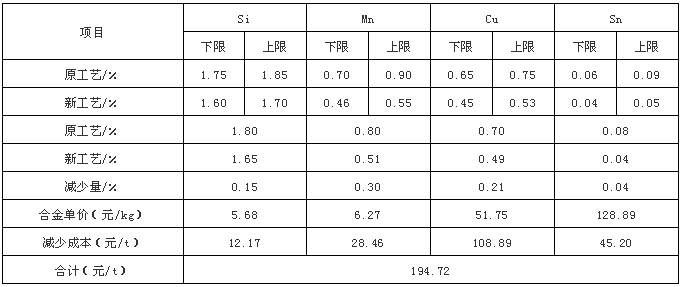

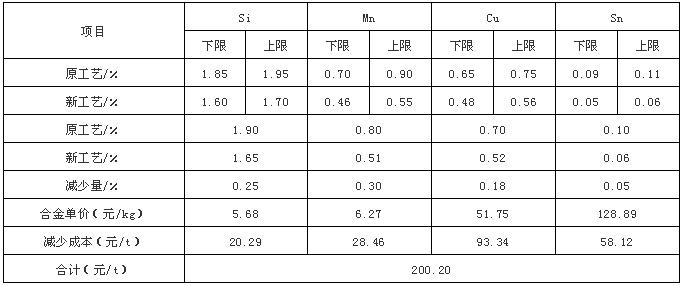

3.2 低合金化降低主材成本

通過(guò)采用合成鑄鐵工藝,合理設(shè)計(jì)合金元素的加入量,降低了發(fā)動(dòng)機(jī)缸體缸蓋的主材成本,每噸降低成本200元左右(以缸體為例),數(shù)據(jù)見表6-表7,若一年生產(chǎn)25 000 t鑄件,直接經(jīng)濟(jì)效益將近500萬(wàn)元。

表6 B缸體低合金化后每噸降低的成本數(shù)據(jù)

表7 D缸體低合金化后每噸降低的成本數(shù)據(jù)

3.3 質(zhì)量成本

通過(guò)優(yōu)化熔化工藝、采取措施后,發(fā)動(dòng)機(jī)缸體缸蓋的滲漏率從2%降低到1%以下,經(jīng)過(guò)一段時(shí)間驗(yàn)證,滲漏廢品率很穩(wěn)定。若一年生產(chǎn)發(fā)動(dòng)機(jī)15萬(wàn)臺(tái),一年就可以減少?gòu)U品將近1 500臺(tái),降低質(zhì)量成本200余萬(wàn)元。

4 結(jié)論

(1)采用合成鑄鐵技術(shù)生產(chǎn)灰鑄鐵的過(guò)程中,消除了石墨粗大帶來(lái)的遺傳效應(yīng),提高了鑄件硬度的均勻性,減少了縮松傾向,細(xì)化了石墨,改善了鑄件的切削加工性能。使用經(jīng)過(guò)高溫石墨化的增碳劑是生產(chǎn)合成鑄鐵的關(guān)鍵所在。

(2)碳化硅的使用增加了石墨形核能力,減少了白口傾向,提高了鑄件的抗拉強(qiáng)度。

(3)廢鋼用量增大后,使用硅鋇鋯孕育劑,可抑制孕育衰退減少氮?dú)饪住?br/>

(4)合理設(shè)計(jì)合金元素的加入量,大幅度降低了生產(chǎn)成本及質(zhì)量成本,降低客戶抱怨度,提高了企業(yè)的競(jìng)爭(zhēng)力。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號(hào)

豫公網(wǎng)安備41019702003604號(hào)