1988年,美國商用機器公司(IBM)最先將CMP工藝應用于4M DRAM 器件的制造。由于介電質、金屬材料等通過化學氣相沉積(CVD)或物理氣相沉積(PVD)工藝沉積在硅片表面,在多層沉積后使硅片表面變得起伏不平,致使光刻工藝無法聚焦,因此CMP工藝被應用于實現硅片表面的平坦化,以繼續進行下一步的光刻工序。

化學機械拋光或化學機械平坦化(Chemical Mechanical Polishing 或 Chemical Mechanical Planarization,CMP)是芯片制造的關鍵工藝之一。

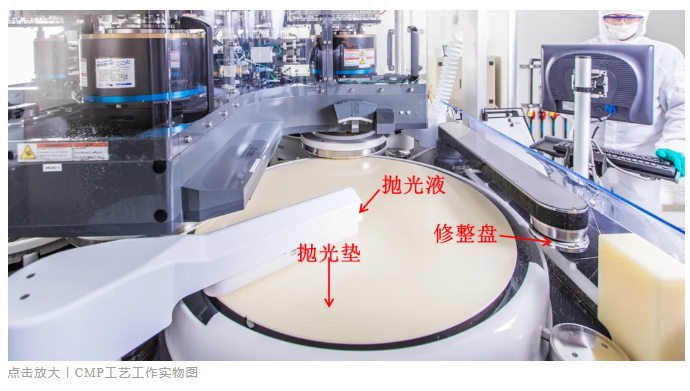

CMP的基本原理是將待拋光的硅片(有圖形的正面朝下)以一定的壓力壓在拋光墊上,將拋光液引流到拋光墊表面溝槽中,同時維持硅片與拋光墊之間作相對旋轉摩擦運動,借助化學助劑的化學反應作用,利用納米顆粒、拋光墊等的機械摩擦作用反復拋光,使硅片表面達到平坦化。

與傳統的純機械或純化學拋光方法不同,CMP技術通過化學和機械的組合技術避免了由單純機械拋光造成的表面損傷,利用摩擦中的“軟硬磨”原理,即用較軟的材料來實現高質量的表面拋光,使化學腐蝕和機械磨削作用達到一種平衡。

CMP工藝從0.35μm 技術節點開始應用并被逐步推廣使用。

最初,CMP工藝僅用于對二氧化硅介質層(SiO2)和鎢(W)金屬互連的平坦化處理。隨著工藝復雜性的持續提高,多晶硅(Poly)、淺溝槽隔離層(Shallow Trench Isolation,STI)、鎢接觸孔、鋁(Al)金屬互連、銅(Cu)金屬互連以及鉭(Ta/TaN)阻擋層等的平坦化要求被提上日程,使CMP工藝得到廣泛的開發和應用。

伴隨著新材料和新器件結構的發展,CMP延續在傳統平面器件工藝中應用的同時,在高k金屬柵(HKMG)結構、鰭式場效應管(FinFET)及STI的形成、假柵開口(Dummy Gate)、后柵金屬柵(Gate Last)的平坦化和局部互連等工藝中發揮著關鍵作用。

從平面器件到三維鰭式場效應管(3D FinFET)器件的快速演進,給許多傳統的半導體工藝技術提出了重要挑戰和新的需求。器件特征線寬越來越小,對光刻設備分辨率的要求越來越高,尤其7nm以下EUV光刻技術的導入,對硅片表面的平坦化、均勻性、缺陷率的要求越來越嚴格,使得對CMP工藝的要求比以往任何時候都更加嚴格,直接促進了拋光液和拋光墊等多種先進技術的快速發展。

CMP工藝應用的主要材料和關鍵部件有拋光液(Slurry)、拋光墊(Pad)和修整盤(Conditioning Disc)、CMP后清洗液(Post CMP Cleaning Chemical)、保持環(Retainer Ring)、硅片吸附膜(Membrane)、清洗棉(Brush)、過濾器(Filter)等。其中,拋光液、拋光墊和修整盤是關鍵的三大消耗性材料。

他們之間的性能的相互匹配決定了CMP工藝能達到的表面平坦化的水平和表面質量。CMP工藝用材料占晶圓制造總材料成本的6%~7%。其中,拋光液和拋光墊分別約占60%和30%,是CMP工藝技術和成本的核心。CMP拋光后清洗液在第6章功能化學品中已有描述,在此不再贅述。

CMP拋光液

CMP拋光液一般由納米級固體磨料顆粒 (如納米級二氧化硅SiO2、三氧化二鋁Al2O3、氧化鈰CeO2等拋光顆粒)和一些特殊化學試劑(如氧化劑、催化劑、金屬絡合劑、表面抑制劑、表面活性劑、酸堿調節劑、殺菌劑等)組成。固體磨料顆粒主要提供拋光過程中的機械作用;化學試劑則提供拋光物質之間的相互化學作用。其中,氧化劑的作用為氧化被拋光材料的表面,以達到進一步去除的目的;催化劑的作用主要是提高被拋光表面的反應速率,提高拋光速率;金屬絡合劑的主要作用是絡合被拋光表面的金屬離子,達到快速拋光和去除金屬離子在表面的殘留;表面抑制劑的作用是實現對被拋光材料表面的鈍化作用,對表面進行保護,實現更好的表面平坦化;表面活性劑的使用往往在拋光過程中體現出一些特殊的功用,如減少劃傷、提高平坦化等;酸堿調節劑的作用是調節拋光液的酸堿度;殺菌劑的作用是防止拋光液中細菌的生長。

集成電路制造工藝中使用的拋光液按照功能可以分為介質層拋光液、金屬鎢拋光液、 金屬銅拋光液、阻擋層拋光液、TSV拋光液、晶硅拋光液等。同時,CMP拋光液也可以根據拋光顆粒的類型不同分為氧化鈰拋光液、二氧化硅拋光液、氧化鋁拋光液等。二氧化硅拋光液具有選擇性和分散性好的特點,機械磨損性能較好,化學性質較活潑,拋光后清洗過程的廢液處理較容易,使用比較廣泛。氧化鈰拋光液對介質層的拋光速率高,對氧化硅和氮化硅有很好的選擇比,廣泛應用于存儲器的介質層拋光和邏輯產品的淺溝槽隔離層(STI)拋光。納米氧化鋁拋光液對鎢、鋁等金屬薄膜有很好的平坦化效應。

拋光液產品種類及其應用工藝

拋光墊

拋光墊具有多重功能和作用,主要用于蓄積和傳輸拋光液、傳遞被拋光材料所需要的機械載荷、傳輸出拋光過程中產生的拋光廢液廢屑、控制和維持均勻穩定的化學和機械環境等,是影響化學機械拋光的“機械”因素。

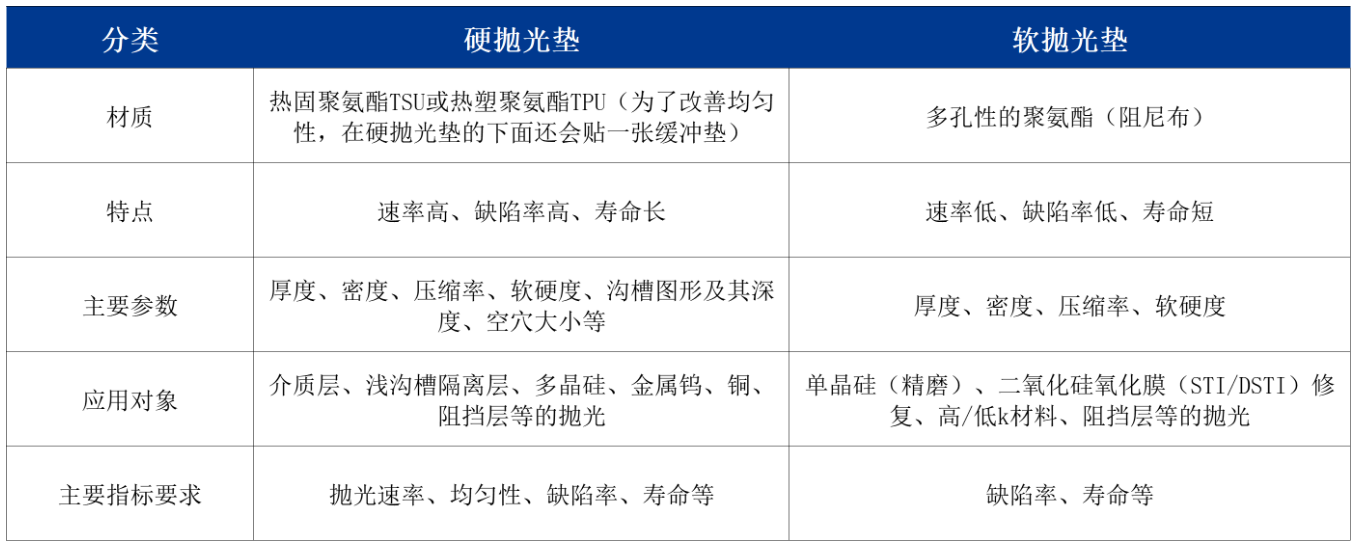

拋光墊的材料通常為聚氨酯或聚酯中加入飽和聚氨酯,關鍵性質主要有硬度、多孔性、填充性以及表面形態結構等。拋光墊的各項性能直接影響CMP工藝的平坦化率、去除速率和表面缺陷。

根據表面形態結構和硬度,拋光墊一般可分為硬拋光墊(簡稱硬墊)和軟拋光墊(簡稱軟墊)。其中,多晶硅CMP工藝多使用軟拋光墊,而其他介質層、金屬互連、接觸孔等的CMP工藝多采用硬拋光墊與軟拋光墊搭配。

通常,在硬拋光墊表面制作無數凹型溝槽以達到承載拋光液的功能,在拋光工藝中滿足較高的拋光速率和較好的均勻性;軟拋光墊通過改變其化學成分或多孔結構來協助傳送拋光液并進行拋光,可以實現更好的表面平坦化品質,降低表面缺陷。

常用的拋光墊產品種類一覽表

金剛石修整盤

金剛石修整盤一般是在表面涂布鍍鎳金剛石顆粒的圓盤。金剛石顆粒以一定的圖形排列而成,根據不同的技術要求,輔助以不同的凹凸圖案,提升再生效果。在CMP工藝中,拋光墊本身不斷被拋光而變得光滑,使用過的拋光液以及在拋光過程中產生的廢棄物會沉積在拋光墊的表面,這就需要使用修整盤對拋光墊進行修整再生,重新塑造拋光墊的表面粗糙度,恢復使用性能。修整可以清除堵塞小孔的碎屑和微粒,去除拋光墊的釉面,使拋光墊得到重生,獲得所需的粗糙度和多孔性。此外,修整還可以減少更換拋光墊的次數,節省使用新拋光墊所需的重新調整校正到穩定的步驟和時間,從而大大提高CMP工藝的穩定性。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號