近幾十年來,電子工業的發展推動了電子元件的集成和小型化,高性能電子器件的快速發展使得高效散熱成為關鍵問題。金剛石復合材料作為下一代散熱器和電子包裝材料的候選,備受關注。為提高其熱導率,已嘗試多種方法,包括使用高導電性金屬基體或大型金剛石顆粒、增加金剛石含量、設計基體/金剛石界面以降低界面熱阻等。然而,金剛石與基材界面的聲子散射限制了熱導率的有效增強,分散的金剛石顆粒難以形成有效的熱輸運通道,導致復合材料熱導率遠低于預期。因此,在較低金剛石載荷下開發新方法來獲得滿意熱導率具有重要意義。

研究進展

相比于其他無機非金屬導熱復合材料(如氮化硼、氮化鋁、氧化鋁、碳化硅等),金剛石導熱復合材料在導熱性能上表現最優,碳化硅和氮化硼次之,而氧化鋁和氮化鋁相對較低。在力學性能上,金剛石硬度最高但脆性大;氮化硼和碳化硅硬度高且具韌性;氧化鋁和氮化鋁則較差。從化學穩定性來看,無機非金屬材料普遍穩定,金剛石尤為突出。下文將著重介紹金剛石導熱復合材料的主要制備成型方式、導熱機理等。

1、共混法

原理:在制備復合材料中,通過簡單的填料共混就可以直接實現復合材料中高效的導熱網絡,但往往需要較大含量的填料才能實現復合材料的高導熱性能。

進展:(1)Zhao等將納米金剛石(ND)顆粒通過化學反應被包裹在碳納米管的表面。再將有ND涂層的碳納米管(CNT-ND)和環氧樹脂進行共混分散。結果表明,涂層NDs降低了碳納米管的表面能,這使得CNT-NDs在環氧基體中得到了良好分散。CNT-ND的摻入對復合材料的導電率的影響較小,但卻提高了復合材料的熱導率。

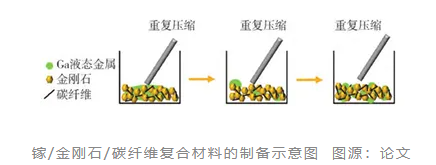

(2)Zeng等采用重復壓縮的方法,將金剛石、碳纖維以及液態金屬鎵制備成復合材料。在重復壓縮過程中,液態金屬會產生新的氧化皮,氧化物附著在金剛石上從而被鎵潤濕,制備過程圖如上圖所示。結果表明,隨著碳纖維含量的增加,鎵/金剛石/碳纖維復合材料的熱導率先增加后降低。

挑戰:共混法制備金剛石導熱復合材料最主要需要克服就是接觸熱阻,優化接觸熱阻可以有效的提高復合材料的導熱性能。

2、構筑模板法

原理:利用預制模板分散導熱填料,去除模板后形成取向結構的導熱填料,可在低填充體積下實現高導熱性。

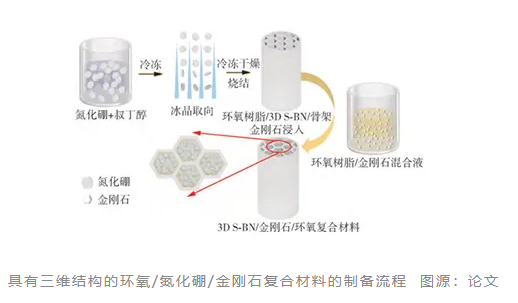

進展:(1)Du等通過對氮化硼(BN)蜂窩內的金剛石進行對準,得到了1個類似豆莢狀的三維互聯熱滲透網絡。采用冰模板法制備了BN蜂窩,接著將環氧樹脂和金剛石同時通過真空滲透加入到BN模板中。測試結果顯示,當BN含量為7%,金剛石含量為12%時,復合材料的導熱率高達2.720W/mK,分別是純環氧樹脂和隨機混合樣品的12.5倍和5.8倍,制備過程下圖所示。

(2)Liu等采用碳化硅泡沫為模板,搭配液態硅滲入制備了以金剛石為三維連接金剛石/SiC復合材料。研究結果表明,當金剛石填充含量為26%時,三維結構的金剛石/SiC復合材料的熱導率可達到298W/mK。

優勢:適用于多種基體材料,可確保金剛石均勻分布,優化導熱路徑,降低界面熱阻。

3、電沉積技術

原理:電沉積技術是一種基于電化學原理的制備方法,可以通過在試樣表面均勻沉積材料,從而實現對復合材料結構的精確控制。

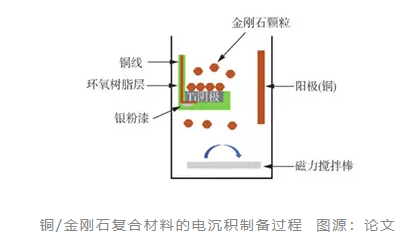

進展:(1)Cho等采用電沉積技術制備得到了碳化鈦包裹金剛石/銅復合材料,制備過程如下圖所示。測試結果顯示,在68.2%金剛石時,觀察到的最大熱導率為454W/mK。為了進一步提高導熱率,在金剛石顆粒上進行了碳化鈦涂層。在電沉積銅基體中嵌入TiC涂層金剛石顆粒,在34.7%時的熱導率提高到557W/mK,比純銅的400W/mK高出40%。

(2)Hagio等采用電沉積方法在金剛石表面沉積碳化硅涂層并制備得到了金剛石/銅復合材料。試驗結果表明,沉積2.72 %碳化硅涂層包裹納米金剛石/銅復合材料的熱導率比純銅鍍層高46 W/mK。微觀下,金剛石與銅基體之間會出現明顯的間隙,而沉積碳化硅包裹的金剛石和銅基體則不會出現間隙。

適用范圍:常適用于金屬基材,可協同沉積金剛石和其他金屬離子起到保護作用。

4、燒結技術

原理:燒結技術是一種通過高溫處理原材料,使其顆粒相互結合形成致密塊狀材料的過程。

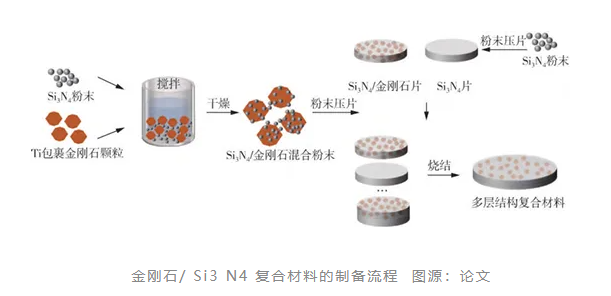

進展:(1)Wu等利用燒結技術開發了一種以氮化硅(氮化硅)為襯底和金剛石顆粒作為增強相的新型復合材料, 以提高導熱性和力學性能,具體制備過程如下圖所示。測試結果表明,在金剛石含量為50%時,最大熱導率為 201.96 W/mK,比氮化硅陶瓷高272.87%。此外,與一些當代基材相比,該復合材料具有更好的硬度 (32.84GPa)和較低的CTE(3.07×10-6 K-1)。

(2)Jhong等采用無壓燒結法制備了金剛石/銀-鈦復合材料,少量的Ti有效地改善了金剛石和銀基體之間的潤濕性。當填充60%金剛石(300μm/銀和1.5%鈦時,復合材料的熱導率可達953W/mK。

挑戰:通常需要高溫,可能導致材料氧化、相變或不穩定,且確保金剛石均勻分散具有挑戰性。

5、測控濺射技術

原理:磁控濺射技術是利用磁場和電場來操控靶材表面的離子化過程,產生等離子體并將靶材原子沉積到材料表面上。

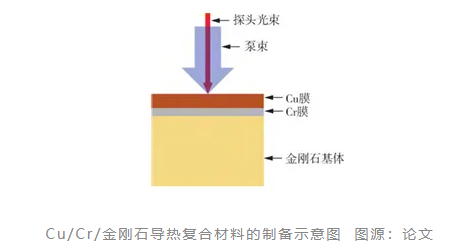

進展:(1)Liu等采用磁控濺射法將Cu/Cr雙層膜沉積在單晶金剛石襯底上,形成Cu/Cr/金剛石夾層結構,具體示意流程如下圖所示。實驗結果顯示,與未改性的Cu/金剛石結構相比,Cr層增加了Cu和金剛石之間的界面熱阻值。隨著Cr3C2層厚度的增加,界面熱阻值下降到86MW/(m2·K)。

(2)Yang等采用磁控濺射法在金剛石顆粒上制備了厚度范圍為35~130 nm的鎢涂層,然后采用真空入滲法制備了金剛石/鋁復合材料。制備的鎢涂層在金剛石顆粒的各個方面都光滑致密。此外,鎢涂層的存在抑制了界面脫鍵現象,改善了金剛石顆粒與鋁基體之間的界面結合。當鎢涂層為45nm時,金剛石/鋁復合材料達到了最大的熱導率(622W/mK)。

優勢:磁控濺射技術允許精確控制薄膜的厚度和均勻性;磁控濺射產生的薄膜通常具有較高的結晶質量和致密性,這有助于提高導熱性能;磁控濺射技術可以應用于復雜的基底結構,包括三維結構和微納米結構。

6、化學氣相沉積技術(CVD)

原理:CVD是一種通過氣相反應在固體表面沉積薄膜或涂層的方法。CVD過程的參數可以精確控制,包括反應氣體組成、壓力、溫度等。這使得制備金剛石導熱復合材料的工藝條件可以根據需求進行優化,以實現更好的性能。

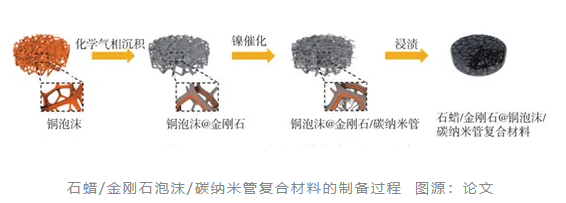

進展:(1)Jiao等首先通過CVD技術在泡沫骨架表面沉積連續的金剛石薄膜層,然后以鎳顆粒為催化劑,在金剛石薄膜上垂直生長碳納米管。碳納米管延伸到泡沫骨架內部的孔內,作為次級傳熱途徑,制備過程如下圖所示。結果表明,石蠟/金剛石泡沫/碳納米管復合材料(PWs/DF-CNT)具有5.3 W/mK,是石蠟基體的19.6倍;PWs/DF-CNT的潛熱為83.37 J/g。

(2) Ye等提出了一種由熱燈絲化學氣相沉積(HFCVD)制備的宏觀多孔結構金剛石泡沫的熱管理方法。結果表明,當填充1.2%(質量分數)金剛石時,環氧/DF復合材料的熱導率從0.23W/mK(純環氧樹脂)提高到2.28W/mK。

特點:利用CVD可以直接在基體上沉積金剛石,從而提高基體的熱管理性能,但若要大幅度提高復合材料的導熱性能,可以結合模板法、3D打印、靜電紡絲等來構筑金剛石增強三維網絡結構。

不同方法對比小結

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號